卓上トリマーテーブル、完成でやんす。ちょっと本気で作ってみました。

自作卓上トリマーテーブル TT350

自作卓上トリマーテーブル TT350 あいにくながら、「初心者でも簡単に作れる!」という類のものではございません。それなりの知識と道具、それと気合いが必要です。

トリマーは木工作業に無くてはならない切削電動工具。トリマーが有るのと無いのとでは仕上がりに雲泥の差が出るほど。

リョービ トリマー「TRE-60V」

リョービ トリマー「TRE-60V」 そのトリマーですが、本体を手にしての作業だと小さい材への加工が困難なため、トリマーを台に固定して使用します。その台をトリマーテーブルやルータースタンドなどといい、各メーカーから発売されている。

あまり拘りが無く、それなりのトリマー作業さえできれば良いなら市販品でもほぼ問題ないでしょう。

だがしかし、拘り派のあららは到底許容できる代物ではありません! 市販品のダメなところは精度と機能性の低さ。ついでに言えば見た目も格好良くない。

製作コンセプトは「高精度・コンパクト・減音」。

計画の内容は次の通り。

| 1. 高剛性・高精度

・高精度円切りシステム

2. 高機能

・トリマーモーター回転数制御機能

・スライドテーブル

・フェンス

・フットスイッチ

3. コンパクト設計

・拡張テーブル

4. 減音構造

・密閉・吸音構造による減音

・モーター回転数制御による減音

・プレート交換システム

5. ダスターシステム

6. デザイン性

・オリジナル デカール・ステッカー

・二段快目盛り

7. その他

・固定用フック・取り付けネジ穴

・内部コンセント

・付属スパナ改良

・工具・交換プレート収納

|

|

トリマーテーブルを自作している人は

ネット検索するとわんさと出てきます。が、しかしながら本計画はそれらとは製作コンセプトが根本的に異なるのでほとんど参考にしていません。あらら完全オリジナルデザインのトリマーテーブルになります。

高精度の穴あけをしたいとの目的から発動した本自作トリマーテーブル計画。なので、その点から設計を開始しました。高精度の工作機械を作るには、精度の高い作りと、狂いを生じさせない高い剛性が必須となります。

設計図(一部)

設計図(一部) 筐体には14式自作テーブルソーと28070改でも使用したMDFボードを採用。左右に18mm厚、奥と天板は12mm厚を配置して剛性を確保。アルミ材を多用し、精度と強度を出しました。

ボディにはMDFボード。外側は塗装して耐水性を持たせた。

ボディにはMDFボード。外側は塗装して耐水性を持たせた。 天板には2mm厚アルミ板を取り付け。他の大多数の方は木板をそのまま使っていますが、木材は摩擦抵抗が大きいので不適当と考えている。変な引っかかりがあると事故に繋がりかねない。合板だと水を吸うとボコボコになる危惧も。せめてニスでも塗って平滑と耐水性を確保すべき。

摩擦抵抗の小さいアルミ天板

摩擦抵抗の小さいアルミ天板 TT350は木材以外にもアルミやアクリル板の加工を想定しているため、切削油を使います。無塗装の木材だと油が染み込んで汚らしくなる。

自作トリマーテーブルTT350の設計図をあららStoreにて販売開始。修正に修正を重ね、完成まで数ヶ月費やした力作です。●高精度円切りシステム

普段の工作では穴あけ加工ができないとお話しになりません。

φ10mmまでの穴は通常のドリルであけます。それ以上の穴は

ステップドリルを用いればφ32mmまで対応可能(それ以上のサイズもあります)。さらに大きい穴あけには

ホールソーというものを使えばよいのですが、ホールソーを1mm単位で揃えるのはちょっとコスト的にも現実的とは言えません。サイズもせいぜいφ60mmくらいまで。

さらに大きいサイズの穴あけには

ジグソーや神沢の

自由錐のようなアタッチメントを用います。

ただ、実際に作業してみたところ、使い勝手や精度がイマイチ…。

そこで、トリマーの出番というワケ。トリマーは結構精度の高い穴あけができるのだ。

とはいっても、通常の円切りでは精密な穴あけはかなり難しい。

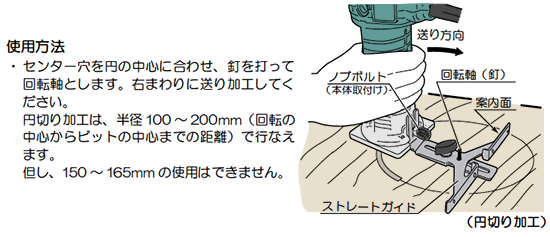

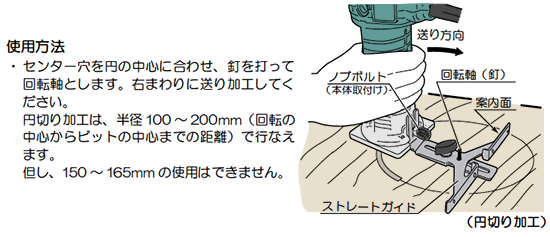

(C)RYOBI 穴径も最小でも直径200mm。話しになりません。

(C)RYOBI 穴径も最小でも直径200mm。話しになりません。●高精度中心軸微調整機構

M3の寸切りボルトを使った微調整機構。ツマミ1回転で円の中心軸を0.5mm移動させるので0.02mm単位の細かい調整ができ、アルミ材とステンレスによる剛性を持った作りで高い精度を実現している。

高精度中心軸微調整機構。金属の固まりって感じで剛性感ハンパ無い。

高精度中心軸微調整機構。金属の固まりって感じで剛性感ハンパ無い。 円の中心軸となるピンには強度重視でφ3mmのステンレス棒を配置。定置はM4のボルト2本を用いることでビクともしない絶対的な固定を図り、確実で安定した円切り加工が行えるようにした。

←ここ、とても重要なのでシッカリ作り込みました。 M4ボルト2本締め

M4ボルト2本締め●円切り専用ノギス

高精度の円切りをするのに精度の高いセッティングが不可欠。直尺だとせいぜい半径0.25mmくらいの精度になってしまうため、本計画では0.01mm単位の計測が出来る

デジタルノギスを元に円切り専用ノギスを製作することにしました。

円切り専用ノギス

円切り専用ノギス 改造の元となった150mm デジタルノギス

改造の元となった150mm デジタルノギス ノギスと言えば

ミツトヨですが、さすがに改造に使うのは勿体ないので今回は安物をチョイス。ぶっちゃけ、コイツはひどい品質です。(苦笑

改造のためバラバラにする。使うパーツは電子部品回りのみ。ステンレスの本体部分は不要。

改造のためバラバラにする。使うパーツは電子部品回りのみ。ステンレスの本体部分は不要。 使い方は、円の中心軸にノギスの0点を引っかけ、ノギス本体はトリマーテーブルにボルトで固定。

0.02mm単位でセッティングが可能。

0.02mm単位でセッティングが可能。 高精度円切りシステム

高精度円切りシステム ツマミを回すことで中心軸とノギスが移動する。M3ネジを採用したので細かい正確な移動が可能。…な反面、端から端まで(116mm)移動させるのに232回も回転させなければなりません。(汗 計測した結果、手動だと所要時間2分11秒。ムチャクチャ大変…

だがしかし、設計とは、常に二手三手先を読んで行うものだ! こんなこともあろうかとツマミにはM4の六角穴ボルトを埋め込み、電動ドライバーによる回転が可能なシステムになっているのだ!

見た目が良くなるようにボルトはツマミに埋め込み。旋盤があればローレット加工したいところなんだけど…

見た目が良くなるようにボルトはツマミに埋め込み。旋盤があればローレット加工したいところなんだけど… インパクトドライバで回転させることができる。

インパクトドライバで回転させることができる。 電動ドライバーによる移動所要時間は11秒! 通常の12倍、圧倒的じゃないか我がツマミは。

高精度中心軸微調整機構の中心軸は取り外し可能な構造になっています。円切り以外の作業時は切粉や騒音が漏れないようにフタをする。

|  |

| 中心軸 | フタ |

高精度円切りシステムは半径約8〜182mmの正確な穴あけが可能。このような機構を装備したトリマーテーブルは他にナカナカありません。あらら完全オリジナル。

●円切り精度実証

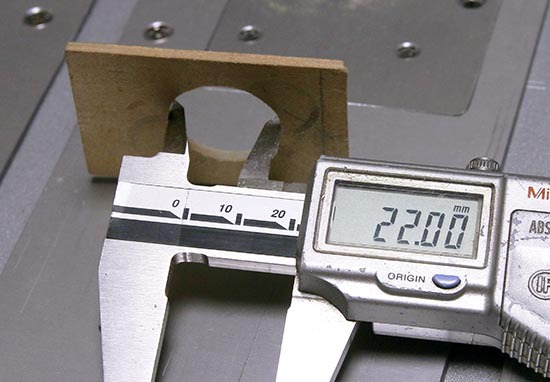

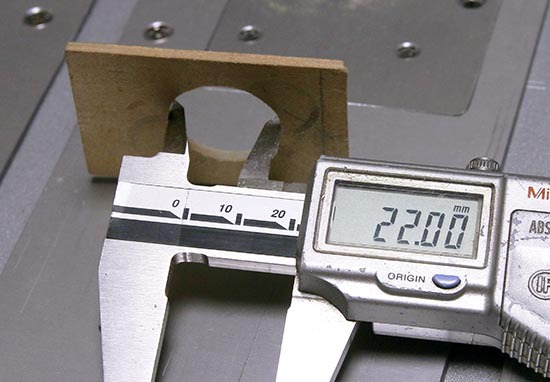

MDFボードで試し切りをしてみました。直径22mmの穴をあける。ビットはφ3mmのストレート。

半径11mmにセット。0.01mmはノギスの器差内。

半径11mmにセット。0.01mmはノギスの器差内。 カット作業。上部ダスターシステムも完璧に動作!

カット作業。上部ダスターシステムも完璧に動作! キッチリ22mm! いや、我ながらスゴイな。(笑

キッチリ22mm! いや、我ながらスゴイな。(笑 色々便利な機能を装備しました。

●トリマーモーター回転数制御機能

トライアックを利用することでモーターの回転数を変えられるようにしました。回転数を落とすことにより騒音を抑えることができます。

左のツマミダイヤルにより0〜100%の範囲で回転数制御が可能。

左のツマミダイヤルにより0〜100%の範囲で回転数制御が可能。 左端はモータースイッチ。真ん中のスイッチはLED照明用5V電源。右端は主電源スイッチ。電源ON状態が確実に認識できるようパイロットランプを付けた。

●スライドテーブル

スライドテーブルを使うことで小さい材料への加工も安定して行える。

スライドテーブルには目盛りとストッパー、ミニバイスを装備。

スライドテーブルには目盛りとストッパー、ミニバイスを装備。 フライス盤のような加工ができる。

フライス盤のような加工ができる。 左右、中央に置ける3ポジションシステムを採用。レール幅は標準ベースと同じ90mmに設定。

3ポジションシステム

3ポジションシステム●フェンス

フェンスはトリマーテーブルで標準的な物と、テーブルソーで用いられるリップフェンスの2つを用意。

標準フェンス。30×30mmアルミアングル材で製作。全長385mm。

標準フェンス。30×30mmアルミアングル材で製作。全長385mm。 標準フェンスには集じん機が接続できるようホース取り付け部を設置。

コンパクトなホース取り付け部。

コンパクトなホース取り付け部。 20mm角アルミパイプで製作したリップフェンス。全長385mm。

20mm角アルミパイプで製作したリップフェンス。全長385mm。 リップフェンスは主に溝掘り加工時に使用。T定規のような形状とゴム板を用いることで高い固定力を発揮。

T定規形状で固定力アップ。ゴム板を貼り付けることで滑り防止。

T定規形状で固定力アップ。ゴム板を貼り付けることで滑り防止。 ネジ側も接触面積を増やして固定力を強化。

ネジ側も接触面積を増やして固定力を強化。●フットスイッチ

スイッチON/OFF操作時に片手になるとキックバックが起こる恐れがとても高くなります。安全のためにもトリマー作業では最初から最後までしっかり両手で材料を押さえておくべき。テーブルソーにも装備させていますが、手を離さないで電源ON/OFFができるフットスイッチはトリマーテーブルにも絶対装備すべきアイテムだと思います!

自作フットスイッチ

自作フットスイッチ フットスイッチ。DCジャックにて接続。

フットスイッチ。DCジャックにて接続。 内部構造。一応防塵構造になっている。

内部構造。一応防塵構造になっている。 集合住宅住まいのため専用工房を持てるような恵まれた環境にありません。とにかく、部屋が狭い! そんなわけでトリマーテーブルもコンパクト設計にする必要があります。

脚は取り付けずに卓上タイプにすることで収納性を確保。使わない時は棚にしまって省スペース化。

TT350の標準テーブルサイズはW350mm×D343mmに設定。ちなみに

マキタとハイコーキのスタンドは共にW550mm×D400mm、ボッシュの

RA1181はW686mm×D457mm。STAXTOOLSの「

401 Wood Cooker Router Table」とやらはW800mm×600mm。

TT350のコンパクトさが際立つ。

TT350のコンパクトさが際立つ。 圧倒的なコンパクトさを実現! 小さい物の加工は標準テーブルで問題ないと認識。デカい物は材料の方を固定してトリマーを普通に使えばよい。ちょっと大きい物は拡張テーブルで対処します。

●拡張テーブル

14式中型自作テーブルソーや28070改と同じように折りたたみ式の拡張テーブルを取り付け、作業性を向上させました。拡張テーブルを展開させるとW560mm×D644mmのテーブルサイズになります。

●サイドテーブル

左サイドに取り付けた拡張テーブル。大きい加工材や溝掘り加工時に使う。

210mm拡張。天板には2mm厚アルミ板を配して剛性もバッチリ確保。

210mm拡張。天板には2mm厚アルミ板を配して剛性もバッチリ確保。 集じん機のホースを接続できるように設計。

集じん機のホースを接続できるように設計。 アルミ材を使用した高剛性のアーム。

アルミ材を使用した高剛性のアーム。●バックテーブル

後方に取り付けた拡張テーブル。長い加工材が落ちないようにする。

200mmからさらに110mm拡張できる二段階構造。

200mmからさらに110mm拡張できる二段階構造。 バックテーブルの天板は3mm厚アルミ複合板を用いてコストを抑制。

トリマーは無茶苦茶うるさい電動工具です。通常の家庭用キャスター掃除機(強モード)二台分くらいの騒音。さらに作業状態だと切削音も加わり三台分以上の爆音を発します。もう音響兵器と言ってもいいでしょう。しかもトリマー作業は丸ノコ等と違って作業時間が長くなる傾向にあります。爆音を聴かされる同居人やご近所の方は殺意を抱くかもしれません。

使ってる本人もトリマーの爆音にはウンザリしてきて、使用を躊躇させます。故にトリマーの騒音対策は必須と心得る!

●密閉・吸音構造による減音

市販品や自作も含めて大多数のトリマーテーブルはトリマーが露出した構造になっていますが、本トリマーテーブルは密閉に近いボディにトリマーを封じ込めることでモーター音を遮断させました。

筐体の内部に

吸音材を張り付けることによりさらなる減音を実現。

内部吸音構造。ちなみに、トリマーを取り付けるベースは付属のプラスチック製ではなく、上位モデルのアルミ製を使用。

内部吸音構造。ちなみに、トリマーを取り付けるベースは付属のプラスチック製ではなく、上位モデルのアルミ製を使用。 底には14式中型自作テーブルソーと同じく段ボールを配置して吸音。

段ボールを利用した吸音

段ボールを利用した吸音 スポンジ等だと切粉が付着して処理が面倒になるのでここは段ボールを使用。置いてあるだけなので掃除も簡単。

密閉にすることで減音を図りましたが、底板まで付けるとトリマーの脱着ができなくなってしまいます。それでTT350では底板も簡単に取り外せるように設計しました。本体内に溜まった切粉の処理も容易。

フロントパネルと一体化した底板。

フロントパネルと一体化した底板。 筐体の防音・吸音構造により感覚的に掃除機二台分の騒音が一台分になった感じ。まぁ、半減でもちょっとまだうるさいですね。

●モーター回転数による減音

通常のトリマーはモーターが大体30,000min

-2と高速回転をしており、それが騒音の原因となっている。回転数を落とせば動作音が下げられるので、自分は回転数を変えられる機種「

TRE-60V」を普段のトリマー作業で使っています。

速度調整機能付 とネジ式の微調整機構が大好評の「TRE-60V」。 トリマーの決定版!

速度調整機能付 とネジ式の微調整機構が大好評の「TRE-60V」。 トリマーの決定版! ただ、今回のトリマーテーブルではエントリーモデルの「

MTR-42」を採用したのでモーター回転数が変えられません。とはいっても、あえて変えられない機種を選んだんですけどね。

ネジ式の微調整機構が好評の「MTR-42」。

ネジ式の微調整機構が好評の「MTR-42」。 「TRE-60V」は回転数を変えられますが、テーブルに取り付けてしまうと回転数を変えるダイヤルが位置的に操作しにくくなって不便になってしまうのです。それで、回転数制御は外部で行う設計にしました。

制御回路は

秋月電子の「

トライアック万能調光器キット」を利用。テーブルに内蔵させることでスマートに操作できます。

緑色の基板がトライアック万能調光器。トライアックはアルミ板に取り付け放熱させる。

緑色の基板がトライアック万能調光器。トライアックはアルミ板に取り付け放熱させる。 トライアックによりモーター回転数を0〜100%の範囲で制御できるようになりました。回転数を落とすことで掃除機の弱〜中モードくらいの動作音まで低減!

モーター回転数は前面操作パネルのツマミを回して変える。

モーター回転数は前面操作パネルのツマミを回して変える。●プレート交換システム

モーター音のほとんどはモーターの排気と共に上部から排出されます。

ここから排気と共にモーター音が排出される。

ここから排気と共にモーター音が排出される。 排気が外にもれないよう、ビットとプレートの隙間を極力無くすことが肝要。

標準のプレートだとφ36mmもある。

標準のプレートだとφ36mmもある。 使うビットに合わせられるようφ6mm、φ12mm、φ18mm、φ22mm、φ36mmの5種類のプレートを用意しました。

穴径が異なるプレートを5枚用意。

穴径が異なるプレートを5枚用意。 プレートを細かく用意することで隙間を詰めることが可能。

プレートを細かく用意することで隙間を詰めることが可能。 プレート交換作業を容易にすべく、ネジ1本締め構造にしました。

あと、ゴムを取り付けることで振動を吸収。振動も騒音の発生源になりますからね。

ゴム足で筐体の振動伝播を抑える。

ゴム足で筐体の振動伝播を抑える。 ボディとベースの間にも1mm厚のゴム板を挟み込むことで微振動を吸収。

ボディとベースの間にも1mm厚のゴム板を挟み込むことで微振動を吸収。 これで電動工具騒音殺人事件を起こさせないで済みそうです。(笑

トリマー加工で厄介なのは騒音と共に切粉の発生です。特にトリマーの切粉は丸ノコ等より細かく飛散しやすいので部屋全体に拡散してしまう。もちろん健康にも良くありません。徹底したダスト対策が必須。本トリマーテーブルでは作業に応じたダスターシステムを構築しました。

●ダスターフェンス

トリマーテーブルで一般的なダスターシステムです。

コーナービット使用時に使う。

コーナービット使用時に使う。●本体ダスターシステム

本体内部で発生するダストを吸引。

溝掘り時に使用。

溝掘り時に使用。 内部構造。

内部構造。 超強力マグネットでくっつけているだけなので取り外しが容易。

超強力マグネットでくっつけているだけなので取り外しが容易。●上部ダスターシステム

円切り等の工程で切粉が上部に排出される作業に向いたダスターシステム。

円切りなどの板の内側に貫通穴をあける際に使用。

円切りなどの板の内側に貫通穴をあける際に使用。 傘の部分にLED照明を組み込み切削部分を明瞭にします。

傘の部分にLED照明を組み込み切削部分を明瞭にします。 傘はDVDスピンドルケースを流用。φ12cmの大きさと透明が具合よい。見た目がちょっとチープだけど…

傘はDVDスピンドルケースを流用。φ12cmの大きさと透明が具合よい。見た目がちょっとチープだけど…※後日、傘をDVDスピンドルケースからスプレー缶のキャップに変えました。

使わない時は邪魔にならないよう取り外せます。

収納に適した状態。

収納に適した状態。 トリマーテーブルと集じん機。

トリマーテーブルと集じん機。 接続する集じん機はハンディタイプの小型掃除機を利用したあららオリジナルの「

掃除機サイレントボックス」です。卓上タイプなので本トリマーテーブルに最適。

掃除機サイレントボックス

掃除機サイレントボックス 連動コンセントや掃除機パワー制御機能を組み込んだ使えるヤツ。

今回もリョービ(京セラ インダストリアルツールズ)の電動工具を使っているのでリョービデザイン志向のものにしました。ブラックを基調にプロ向けカラー・エメラルドグリーンとアルミ色のシルバーで構成。

つや消しブラックを基調に透明アクリル板をエメラルドグリーンセル画塗り。

つや消しブラックを基調に透明アクリル板をエメラルドグリーンセル画塗り。 正面のパネルは14式中型自作テーブルソーと同じく、格好つけのパンチング風穴あけ加工を施す。穴に機能的意味は無い。

●オリジナルデカール・ステッカー

ロゴはオリジナルデカールを貼付。

オリジナルデカールはMD-5500で作成。

オリジナルデカールはMD-5500で作成。 フェンスにはカッティングシートで作ったオリジナルステッカーを貼付。

オリジナルステッカーはLEDカラープリンタで作成。

オリジナルステッカーはLEDカラープリンタで作成。●読み取りやすい二段快目盛り

目盛りデザインは基本的に14式自作中型テーブルソーや28070改と同じ数字を白抜きにして精悍さ演出。ただ、今回は目盛りを読み取りやすいようにちょっと変更しました。

新潟精機の

快段目盛りというものがあるのですが、これがナカナカ秀逸。ミリ単位の目盛り棒が階段状になっていて読み取りやすいのです。自分が持っている直尺も新潟精機の快段目盛りシリーズ製品。

(C)新潟精機の快段目盛り直尺

(C)新潟精機の快段目盛り直尺 TT350にもそっくりそのまま快段目盛りを導入しようと考えた。…のだけど、あららはさらに読み取りやすい目盛りデザインを思いつく。

名付けて、「二段快目盛り」!

あらら考案「二段快目盛り」。

あらら考案「二段快目盛り」。 「1、2mm」、「3、4mm」、「6、7mm」、「8、9mm」をそれぞれ同じ長さにすることで一発で読み取ることができるのだ!

一応、新潟精機の「創造工具アイディア募集 」というものに応募してみたけど、完全に無反応。「応募受け付けました」の通知も無いですわ。もう二度と応募しね。(笑 ちなみに、目盛りはイラレで作成してLEDプリンタで白のカッティングシートに出力。それをラミネート加工してトリマーテーブルに貼り付けます。0点はビットの中心線。

新潟精機から「

貼れるメジャー 快段目盛」というものも発売されてます。

SK 貼れるメジャー 快段目盛 PM-1320KD

SK 貼れるメジャー 快段目盛 PM-1320KD●固定用フック・取り付けネジ穴

作業時にテーブルが動かないように固定用フックと専用スタンドに取り付けるネジ穴を装備しました。

固定用フック・取り付けネジ穴

固定用フック・取り付けネジ穴 将来を見越して装備はしましたが、トリマーテーブルの自重が結構あるので固定しなくても動くことはほとんどなさそうです。

●内部コンセント

テーブル本体内にコンセントを設置し、そこにトリマーのコンセントプラグを取り付ける。トリマーを取り外しできるので通常の使い方もできるのだ。

内部コンセント

内部コンセント●付属スパナ改良

ビット交換時に使う付属スパナはプレス加工の安物で、薄いため力を入れると皮膚に食い込んで痛い。冬場は冷たくて触りたくない。使い勝手最悪。

製品付属の17mm片口スパナ

製品付属の17mm片口スパナ ダメダメな付属スパナですが、柄を取り付けるだけで使い勝手が劇的に向上!

付属スパナに柄を取り付け。→工作方法

付属スパナに柄を取り付け。→工作方法●工具・交換プレート収納

よく使う17mm片口スパナと3mm六角レンチ、交換プレート(4枚)をフロントパネル内側に収納。

フロントパネル収納スペース。

フロントパネル収納スペース。●パイロットランプ

主電源ON状態を確実に認識できるようにスイッチパネルと天板にパイロットランプを設置しました。ON状態を知らずにフットスイッチをうっかり踏むとビットが回り出して危ないですからね。パイロットランプ設置は安全対策の一環。

パイロットランプ■仕様

パイロットランプ■仕様取付ビット軸径:6mm

回転数:0〜3,2000min-2

電 源:単相100V

電 流:4.3A

消費電力:400W

寸 法:W370mm×D362mm×H247mm(標準時・突起物除く)

W562.5mm×D644mm×H247mm(拡張テーブル展開時・突起物除く)

質 量:約11.2kg(本体のみ・トリマ含む)

●材料・トリマー

リョービ MTR-42・MDFボード 18mm厚

・MDFボード 12mm厚

・MDFボード 9mm厚

・MDFボード 4mm厚

・MDFボード 2.5mm厚

・丸棒φ8mm

・アルミ複合板

・アルミ板

・各種アルミ材

・ステンレスパイプφ9.5mm

・ステンレスパイプφ16mm

・透明アクリル板

・吸音材 東京防音

吸音・防音材ホワイトキューオン ・吸音材

ウレタンフォーム 波型 ・ロッカースイッチ ×3

・押しボタンスイッチ

・

トライアック万能調光器キット(20Aタイプ)・ACアダプタ 5V 500mA

・インレット

・アウトレット

・DCジャック MJ-14

・DCプラグコード

・配線コード

・ツマミ

サトーパーツ K-29-6.1・ツマミ

サトーパーツ K-5424・蝶番

・Cクランプ

・ゴム足 ×4

・ゴム板

・各種ネジ、ナット

・デジタルノギス 150

・LED(発光ダイオード)

・抵抗器 1/4W

・整流ダイオード

・超強力マグネット

・段ボール

・両面テープ

・接着剤

コニシ 木工用ボンド(速乾)・接着剤

コニシ G17・接着剤

コニシ ウルトラ多用途 S・U(クリア)・接着剤

セメダイン スーパーXG・塗料 ラッカースプレー(ブラック)

・塗料 ラッカースプレー(つや消しブラック)

・塗料 ラッカースプレー(透明)

・塗料 ラッカースプレー(つや消し透明)

・塗料 ニス

・クリアデカール

・カッティングシート

・ラミネート

●使用工具・卓上スライド丸ノコ

日立工機 C6RSHC・テーブルソー

14式中型自作テーブルソー・テーブルソー

プロクソン スーパーサーキュラーソウテーブル 28070改・テーブルソー

プロクソン ミニサーキュラーソウテーブル 28006改・卓上ボール盤

レクソン DP2250R改・トリマ

リョービ TRE-60V・サンダ

リョービ S-555M・インパクトドライバ

日立工機 WH14DDL・ドライバドリル

日立工機 DS10DAL・ドライバドリル 日立工機 DS10DFL

・ドライバドリル

リョービ CDD-1020・ハンダコテ

goot PX-201・ホットガン

リョービ HAG-1551・ドライバー

・木工用ヤスリ

・金工用ヤスリ

・紙ヤスリ

・カッター NTカッター

・ピンバイス

・プライヤー

KTC PJ-150-S・ニッパー

フジ矢 60S-150・ニッパー

フジ矢 50A-150・電工ペンチ フジ矢

・精密圧着ペンチ

エンジニア PA-21・ワイヤーストリッパー

エンジニア PA-06・ノコギリ

・各種クランプ

・プリンタ MD-5500

・プリンタ C811dn

・ラミネーター

●総評

世界最高性能の卓上トリマーテーブルと言っても過言じゃないと自負するデキです。まー、ここまで懲りまくる人もナカナカいないと思いますが…。自分自身、これほど作り込むつもりはなかった。(苦笑

市販品や他の人の自作トリマーテーブルは加工材を右から左にスライド移動させる構造になっていますが、本トリマーテーブルはテーブルソーと同じく手前から奥にスライド移動させるスタイルを取りました。押し込む形の方がなんか力を入れやすいというか、慣れというか。

当初の目的通り高精度の加工が可能で、ダスターシステムや減音構造もしっかり機能し、満足のいくヤツに仕上がりました。これでさらに一段階高い工作ができるようになることでしょう。

本当に快適な使い勝手。恥ずかしながら、自画自賛。(笑 とは言っても、やはりダイカストボディの産業用工作機械などと比べるとオモチャでしょうな。あくまでDIYレベルでの高性能。

買う人はいないと思いますが、販売価格は998,000円(税別・送料込)。納期約3ヶ月。

※販売する物に「RYOBI」ロゴは付きません。

高精度中心軸微調整機構パーツのみの受注販売も可。12,000円〜(税別・送料込)

他にも「このパーツだけは自分で作れないから製作して欲しい」という要望がありましたらご相談ください。

なお、すべて手作りで製作に手間がかかるため安価での提供は難しいと理解してください。