唐突ですが、卓上ボール盤 DP2250R 高精度改修計画完了しました!

|

|

| カスタムDP2250R | 標準DP2250R |

現在、

スーパーサーキュラソウテーブル NO.28070 大改修計画実行中ですが、この改修計画では精密加工がとても重要になっています。しかし、手持ちの卓上ボール盤の精度がイマイチのようで穴の位置が微妙にズレて四苦八苦するハメに…。そこで 28070 改修作業を完了させる前にボール盤の高精度化改修計画を急遽発動することとなりました。

手持ちのボール盤は小型のレクソン「

DP2250R

DP2250R」。

以前にも改良工作をしましたが、今回は本気度100%の改修をします。ボール盤は工作の要ですからね。

改修計画の内容は次の通り。

1.

ドリルチャックの精密製品への換装2.

プーリー交換によるドリル低回転化3.

レーザーラインモジュール設置4.

LEDライトの高機能及びACアダプター駆動化5.

運搬ハンドルのデザインアップ6.

拡大鏡の設置7.

穴深度設定器の設置8.

垂直昇降ステーの設置9.

標準バイスの取り付け簡易工作 他に比べる物もなかったので「ドリルチャックなんてこんなものなんだろう」と特に考えることもなく製品に付属していた標準のドリルチャックを使っていました。が、工作の腕も上がってくると精密加工を求めるようになり、「標準ドリルチャックってもしかしたらダメなんじゃね?」と思うようになりました。回転数が速すぎて確認しにくいんですが、よく見るとブレているんですよね。ドリルチャック全体がブレているのでテーパー取り付け穴のセンターが出てないのだと思う。

それでネットで良いドリルチャックはどれかいなと調べたところ、

ユキワ精工か

堀内製作所辺りがよさげな感じ。入手のしやすさからユキワの「J8MG」をチョイスしました。ユキワ製品は日立工機やマキタ、リョービ、ボッシュといった大手電動工具メーカーを始めとして、トヨタ、キヤノン、ミツトヨ等の日本を代表する企業にも納入されている。品質は折り紙付き。

J8MG

J8MGを実際に手にしてみて、標準ドリルチャックのダメっぷりを実感しました。もう、月とスッポン。メジャーリーグとリトルリーグくらいのブッチギリの差がありました。

標準物を振るとカチャカチャと音がしますが、J8MGはまったく遊びがないので音なんてしません。J8MGのリングを回すとヌルヌルとしたグリスが効いた感触がありますが、標準物は金属同士が擦り合ってる乾いた感じ。メーカー不明ですが、標準物はシナ製の安物なのでしょう。日本製のJ8MGとは

まったく品質の次元が違う。

標準物(左)とJ8MG(右)の比較。ツメに注目。J8MGはビシッと3本揃っていますが、標準物はバラバラ…

標準物(左)とJ8MG(右)の比較。ツメに注目。J8MGはビシッと3本揃っていますが、標準物はバラバラ…標準物。標準物はかなりブレが発生しています。ダメダメですね。

J8MGはほとんどブレがありません。これぞジャパンクオリティ。

なお、ドリルチャックには規格があり、何でも良いというワケではないので購入するときは注意してください。重要なのはジャコブステーパという規格。わかりやすく言うとシャフトの太さです。DP2250R はJT.NO.1という規格なのでこれに合うドリルチャックを選択する必要があります。あとはドリル刃を装着するツカミ能力。J8MGは0.8〜8.0mmに対応。標準物は1.5〜10.0mmなので太いドリル刃は使えなくなってしまいました。その点は少し残念。

・ドリルチャックの取り外し まず、テーパ部に

CRC 5-56

CRC 5-56のような

潤滑剤を吹き付けます。次にドリルチャックの上にドライバー等の固い金属棒を2本挟むように差し込み金槌でドライバーのドリルチャックに近い部分をコンコン下に叩けば大抵抜き取れます。

DP2250R ユーザーで標準のドリルチャックを使っている人は即刻ユキワ製品に換装すべし!

DP2250R は電圧変動で3,200〜6,200min-1の範囲で回転するのだけど、この回転数はちょっと速すぎる…。

DP2250R より高回転型の製品も存在するけど一般的なボール盤の回転数は500〜3,500min-1くらい。なので、DP2250Rで最低回転数設定にしても一般的に見ると最高回転数レベルになってしまうのです。ちなみに、ドライバドリルの最高回転数は大体1,000〜1,500min-1くらい。

デフォルトのプーリーとVベルト

デフォルトのプーリーとVベルト あまり回転が速いと径の大きいドリル刃が使いづらいので低回転化工作を実行。方法としては電圧を下げて落とすという手もありますが、トルクも落ちるので却下。トルクも落とさず確実性という観点からプーリーの交換が最善と判断しました。

プーリーは動力側を小さいものにし、ドリル側を大きいものにすればトルクが増した上で回転数を落とせます。

モーター側のプーリーをφ20mm→φ16mm、ドリル側をφ46mm→φ65mm、Vベルトはバンドー化学の6×270mmに換装。

プーリーは

レインボープロダクツのアルミプーリーをチョイス。スチール製の標準プーリーに対してレインボープロダクツのものは質感の高いアルミの削り出し。もっとも、カバーで見えないし、価格も高めですが…。なお、このアルミプーリー用のVベルトも当然レインボープロダクツからリリースされていますが、バンドー化学「バンコランVベルト VC-6形」とまったく同じ物だったりします。バンドー化学から仕入れた商品なんですね。

デフォルト(下)との比較。結構大きさが違います。・内径の拡張工作

デフォルト(下)との比較。結構大きさが違います。・内径の拡張工作 モーター側の取り付けシャフト径はφ6mmなのでそのまま装着可能。しかし、ドリル側はφ10mmなので内径φ6mmのアルミプーリーはφ10mmに拡張する必要があります。

φ10mmのドリル刃で開けようとしても絶対ズレるのでステップドリルを用いて慎重に作業する。少しでもセンターがズレると振動の原因になりますからね。まずは10段のステップドリルを使い、穴が広がったら5段のステップドリルで拡張。最後に10mmのドリル刃で開ける。

ほぼ真ん中を拡張することができました。早速換装したユキワのドリルチャックが真価を発揮。

0.02mmくらいブレがあるかな〜?

0.02mmくらいブレがあるかな〜? Vベルトの張りはモーター側のナットを緩めて調整することができます。キツ過ぎたり緩すぎると断切しやすくなるので程良い張りにしましょう。

プーリーの換装で回転数は約44%低下。1,700〜3,500min-1くらいになりました。トルクは増したので大夫扱いやすくなったと思います。

ドリル低回転化工作完了・クロスレーザーマーカー

ドリル低回転化工作完了・クロスレーザーマーカー ボール盤を使う人なら誰でも「穴開け位置を表示するクロスレーザーマーカーがあったら便利だよなー」と考えると思いますが、多分に漏れず自分もそう。標準装備のボール盤はあるけど、ボール盤用のレーザーユニットだけってナカナカ売っていないんですよね。

無いのなら 作ってしまえ ホトトギス。 これぞ自作の醍醐味。あららの真骨頂。

普通のポイントタイプの物をライン状に変換する工作も考えたけど、サイズが大きくなってしまうので始めからラインタイプの物を選びました。

レーザー照射部はナチスドイツの車両に付いていたヘッドライトカバーのように光を絞り、ラインが細くなるよう細工する。

照射範囲を絞って敵から発見されにくくしている。(C)TAMIYA

照射範囲を絞って敵から発見されにくくしている。(C)TAMIYA ボール盤へセッティングした時に位置を微調整しやすいよう、アルミ材を使ってスクエア形状にします。

アルミ材でカバーしたユニットと素のレーザーモジュール。

アルミ材でカバーしたユニットと素のレーザーモジュール。 左がカバーしたレーザー光、右が素のレーザー光。素のままだと太すぎて使い物にならない。

左がカバーしたレーザー光、右が素のレーザー光。素のままだと太すぎて使い物にならない。 LED照明セカンドユニットに取り付けたレーザーユニット。電源はLED照明と共用のACアダプター。100Ωの抵抗をかまします。

左右、上下、斜めに調整ができる3軸設計!

左右、上下、斜めに調整ができる3軸設計! ボール盤へ装着は振動によるネジの緩みを防止するため要所にバネワッシャを噛ましたり、

ネジ止め剤

を塗布してやります。

フルアルミ構造にして質感アップ3軸設計のおかげでモーター部を昇降させても位置がズレることはない。←ここ重要

フルアルミ構造にして質感アップ3軸設計のおかげでモーター部を昇降させても位置がズレることはない。←ここ重要 交差角が90°に近いのでセンターがわかりやすい

交差角が90°に近いのでセンターがわかりやすい 長年(…というか、3年くらいだけど)の希望が叶いました! なんかこういうギミックは幾つになっても嬉しくなりますね。子供は動いたり光ったりするの大好きだから。(笑

ステッカーチューンもバッチリです。

ステッカーチューンもバッチリです。 レーザーラインモジュールを

あららStoreで取り扱い開始しました。ライン幅の焦点調整ができるタイプも用意しています。

レーザーラインモジュール(Aタイプ)・センターマーカー

レーザーラインモジュール(Aタイプ)・センターマーカー 前回の改良工作で装備した、モーター部の定位置を示すセンターマーカーもリニューアルして装備しました。ラインマーカーとは別にあると便利です。レーザーモジュールは秋月電子の「

LM-102-B」をチョイス。薄いので設置場所を選ばない。

メインユニット内に装着。アルミ材に0.5mmの穴を開けてレーザー光を絞る。

メインユニット内に装着。アルミ材に0.5mmの穴を開けてレーザー光を絞る。 センターライン上にレーザー光を合わすことでモーター部がセンター位置にあることがわかる。

センターライン上にレーザー光を合わすことでモーター部がセンター位置にあることがわかる。 メインユニット前面のボルトで位置の微調整ができます。電池駆動を推奨しているけどACアダプターで駆動させちゃうぜ。

「

Drill Press Laser」という既製品も一応存在します。ただ、使ってるうちにズレたりして精度はあまり良くないらしい。

Drill Press Laser。モーター部を昇降させるタイプのミニボール盤への装着は工夫が必要。

Drill Press Laser。モーター部を昇降させるタイプのミニボール盤への装着は工夫が必要。 レーザーモジュールは+−の極性を間違えるとすぐブッ壊れるので注意してください。

LEDライトは以前の改良工事で既に実現済みでしたが、超高輝度LEDを使っていたので電池の消耗が結構早く、どうにかしたいと思っていました。それでコンセントからの電源供給方式に変更。5V 500mAの

ミニACアダプタで駆動させる工作を実施。

秋月電子のワゴンセールで購入したミニACアダプタ

秋月電子のワゴンセールで購入したミニACアダプタ  電源ケーブルを引き抜いてACアダプタに分岐する

電源ケーブルを引き抜いてACアダプタに分岐する メインユニット取り付け部。アルミアングルをマウンターにします。

メインユニット取り付け部。アルミアングルをマウンターにします。 内部配線

内部配線 前回同様、手前と奥に取り付けるセパレート構造。前後から照らすので暗がりが発生しない。前のメインユニットにACアダプタ、LED、センターマーカーレーザーモジュール、スイッチを取り付け。

メインユニット内部。

メインユニット内部。 セカンドユニット。レーザーマーカーを左右に配置。

セカンドユニット。レーザーマーカーを左右に配置。 メインユニット外観。スイッチは左がレーザーマーカー、右がLEDライト用。

メインユニット外観。スイッチは左がレーザーマーカー、右がLEDライト用。 光量十分!

光量十分! φ5mmの白色LEDですが、電池駆動時よりすごい明るい。というか、明るすぎてレーザーマーカーがよく見えない…。(汗 それで急遽セカンドユニットのLEDに

光拡散キャップで光を分散させ、ラインマーカーを認識できるように修正。

モーター部の昇降で照射位置が若干変化するので、フロントライトの照射角を変えられる細工をしました。痒いとこにも手が届く憎い設計。(笑

右のツマミネジで照射角を変更できる。

右のツマミネジで照射角を変更できる。 コイツも以前の改良工事で既に実現済みでしたが、やっぱり見かけが格好悪いので今回の改修計画を機にクールなデザインに作り直してみました。

リニューアル前のハンドル

リニューアル前のハンドル 核となる芯はスチールアングル材(ユニクロ特厚金折 120mm)をそのまま流用。取っ手部分のMDFボードは取っ払って作り直し。18mm厚MDFボードに2mm厚アルミ平板と3mm厚アクリル板を貼り付けてクールに仕上げます。

組み立て前の状態

組み立て前の状態 透明アクリル板にREXONのデカールを貼ってセル画塗り。

透明アクリル板にREXONのデカールを貼ってセル画塗り。 ポール部分は上部にアルミパイプを差し込み見た目を良くします。本体に差し込む下部はMDFボードでφ27mmの棒状にする。

装着前の状態。2本のネジで本体に固定します。

装着前の状態。2本のネジで本体に固定します。パッと見、メーカー純正品と言っても通用する出来。剛性も若干アップ。

運搬ハンドルのデザインアップ作業完了!

運搬ハンドルのデザインアップ作業完了! 精密加工をするにはドリル刃の先端が穴開け位置にちゃんとセットされているかが重要になります。目視で操作するこの作業は拡大表示できれば精度が格段に上がります。

ということで、拡大鏡を取り付けてみました。

メインユニット前面に設置。ステッカーチューンで見かけを格好良く。

メインユニット前面に設置。ステッカーチューンで見かけを格好良く。 拡大鏡はダイソーで購入。倍率は×2。本当は×3くらい欲しかったが丁度良い大きさの商品がなく、レンズが大きすぎると野暮ったいので見かけを重視し妥協。

レンズの直径は60mm

レンズの直径は60mm 当初計画ではフレキシブルアームを使おうと思って購入までしたのだけど、なんかアームが固いし、任意の場所にビシッと決まらないし、そしてなにより格好良くないのでやめました。アームの存在がやたら目立ってクールじゃなかった。

ドリル刃の長さに合わせ上下させることができ、使わない時は折りたたんで邪魔になりません。拡大鏡装備のボール盤なんてナカナカないでしょう。

手前のネジで位置固定する。

手前のネジで位置固定する。 LED照明と相まって、想像以上に効果的! フリーハンドで局部を拡大教示でき、位置合わせの精度が確実に上がります。

LED照明と相まって、想像以上に効果的! フリーハンドで局部を拡大教示でき、位置合わせの精度が確実に上がります。目の付けどころがあららでしょ。

穴を任意の深さに設定できる器具です。DP2250Rにも一応スケールリングが標準で付いているのですが、設定が少しわかりにくく、六角レンチを必要とするため面倒くさいので新造することにしました。マキタやリョービのボール盤にも付いているけど、

ナットをクルクル回す仕様で操作性がちょっとイマイチ。

使いにくい道具は悪です。使いやすさを追求するのがあららの真骨頂。2日間色々考えてイージーなシステムを思いつきました。目盛りプレートにストッパーを取り付けた構造。視認・操作しやすい前面に設置し、ツマミネジで簡単に任意の場所に固定できる。

目盛りはパソコンで作ってプリント。それをラミネート処理してアルミプレートに貼り付け。

目盛りはパソコンで作ってプリント。それをラミネート処理してアルミプレートに貼り付け。 機構は工具不要で極力シンプルに。ヒントにしたのはストッパー付き直尺。

内部構造。標準ネジではアルミプーリーに干渉するため超低頭ネジに換装。

内部構造。標準ネジではアルミプーリーに干渉するため超低頭ネジに換装。 標準のスケールリングより断然使いやすい。v

大きな穴を正確に開けるには小さい穴から徐々に大きく開けていく工程を取るのが良いのですが、それはドリル刃が同じ位置にあることが前提条件となります。しかし、DP2250Rに限らず、この世のボール盤の多くはテーブルやモーター部を昇降させると遊びがあるため左右にブレてしまう。う〜む、ここは重要な点だと思うのに、どのメーカーもどうしてこんな甘い設計をしているのか理解不能。コストのために性能を犠牲か?

左右に約20mmもブレる。

左右に約20mmもブレる。 それであららは一念発起! センターマーカーで位置合わせはできますが、根本的にブレないようにしてやろうと考えた。もう一本ポールを立ててやればブレなんて簡単に無くすことはできる。けど、DP2250Rにそれをやると大規模工作になってコンパクト性が損なわれるので簡易版にしました。

ポールの後方にアルミ材を配置し、モーター部の溝にスライドするようにした。

ポールの後方にアルミ材を配置し、モーター部の溝にスライドするようにした。 アルミ材は2mm厚のアングルを重ね、さらに2mm厚の平板を張り付けた4mm厚丁字構造。それなりの剛性を確保。(ただの4mm厚アルミ平板だと横剛性がないのでダメですよ。)ポールの取り付け部には

吊バンド(32mm)に滑り止めとして

1mm厚のゴム板

をサンドイッチ。

名付けて、「垂直昇降ステー」。試作品っぽい無骨な感じがちょっとカッコイイ。

名付けて、「垂直昇降ステー」。試作品っぽい無骨な感じがちょっとカッコイイ。 若干のブレは仕方ないと思っていたところ、上から下までキッチリセンターをトレース。全然ブレが無いじゃあーりませんか! 想定を超える出来に自分でも驚いた。この精度ならセンターマーカーも必要ないな。スバラッです!

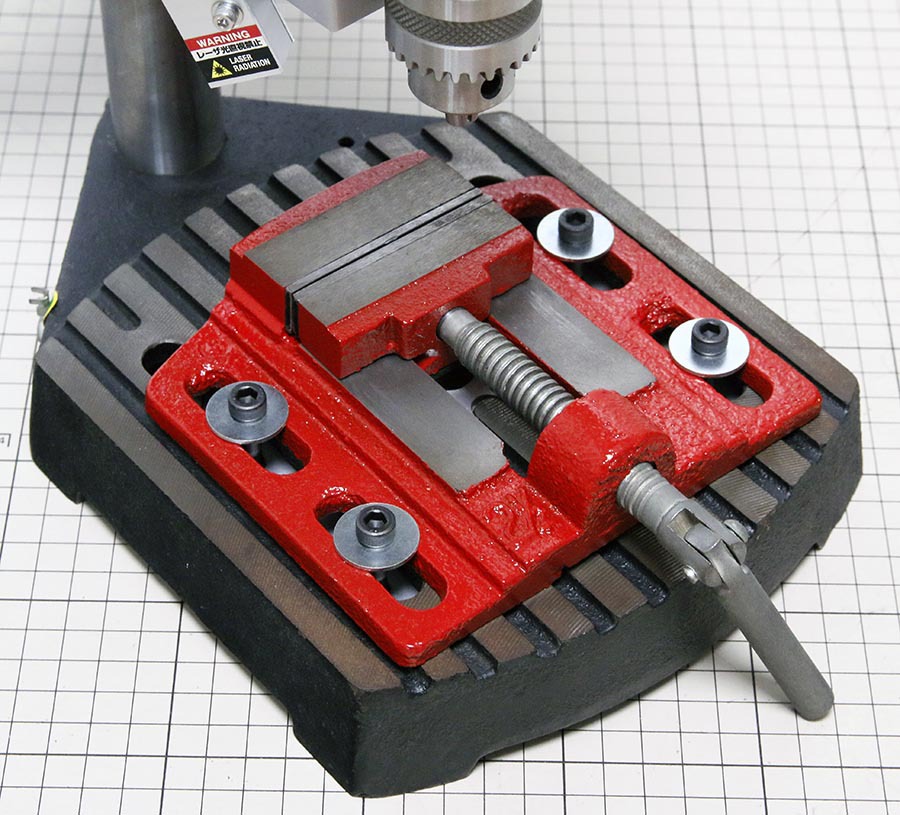

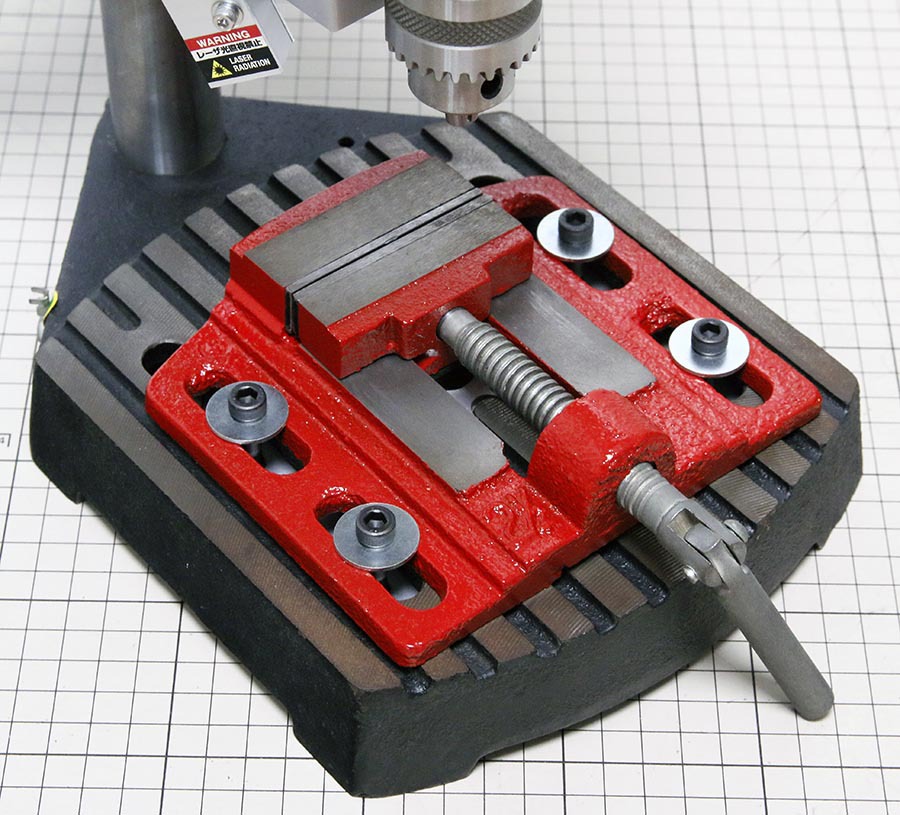

自作バイステーブルがあるので標準バイスを使う機会はあまりないのだけれど、画期的なアイディアが思い浮かんだのでついでに改修してみました。

標準バイスの取り付けは、フツーの六角ボルトとナットで固定するのですが、裏側のナットを固定しながら表のボルトを回すので非常にやりにくいし面倒くさい。位置をピッタリ合わせて固定するなんて至難の業。バイスを使う度にそんな作業をやっていたらストレスで頭が禿げますよ。まぁ、実を言うと一度も付属のボルトを使ったことは無いんですけどね。使う気にすらならない。

標準装備のバイス。浮かせて下ナットを抑えながらボルトを締める…。使い勝手悪すぎ。

標準装備のバイス。浮かせて下ナットを抑えながらボルトを締める…。使い勝手悪すぎ。 それであらら式では一枚の板にネジ穴をねじ込み、その板を磁石でベースの裏側にくっつけられるようにしました。磁石はダイソーの「超強力マグネット」(φ6mm)。

MDFボードにアルミ複合板を接着し、強力磁石とオニメナットを埋め込む

MDFボードにアルミ複合板を接着し、強力磁石とオニメナットを埋め込む 磁石でくっついているので手で固定する必要が無く、上からネジを回すだけ。

裏から見た状態。磁石でベースにくっつく。

裏から見た状態。磁石でベースにくっつく。 表から見た状態。くっついてます。

表から見た状態。くっついてます。 ネジも回しやすいM6の六角穴付ボルトを採用。

ネジも回しやすいM6の六角穴付ボルトを採用。 超ー快適! 固定したい位置に簡単に取り付けることができる。特許を取っておきたいアイディアです。どこぞのメーカーさん、このアイディア売りますぜ。今回は一枚の板にネジ穴を4つ取り付けましたが、1つ1つ個別に磁石を付けてもいいですね。

あと、格好つけるためだけに赤く塗装しました。

通常の3倍の固定力…なんてことはありませんが、ちょっと存在感が増して良い感じになりました。ただ、どっかで見た感じがするなーと思ったら、ダイソーのCクランプに似てた…●その他の工作

・バイステーブルと補助テーブル あとは脱着が簡単なバイス組み込みテーブルと、高さを合わせた補助テーブルが付きます。

我ながらコイツはとても便利

我ながらコイツはとても便利 バイステーブルに合わせた高さ。脚は折りたたみ式。

バイステーブルに合わせた高さ。脚は折りたたみ式。 長い部材もご覧の通り

長い部材もご覧の通り前回の改良工作で製作したものです。

●使用工具★スライド丸ノコ 日立工機

C6RSHC

★テーブルソー 14式中型自作テーブルソー

・テーブルソー プロクソン

ミニサーキュラソーテーブル NO.28006

改

★卓上ボール盤 レクソン

DP2250R

★ドリルドライバ 日立工機

DS10DAL

☆ドリルドライバ 日立工機 DS10DFL

★ドリルドライバ リョービ

CDD-1020

・インパクトドライバ 日立工機

WH14DDL

☆ホットエアガン リョービ

HAG-1551

★+ドライバー #1、#2

★電工ペンチ

★ピンバイス

☆鉄工用ノコギリ

★鉄工用ヤスリ

★木工用ヤスリ

★ペーパーヤスリ

★六角レンチ

★レンチ

★ハンダコテ

★ノギス ミツトヨ

CD15PSX

☆木工用ボンド

★万能ボンド

ボンド ウルトラ多用途S・U クリヤー 120ml

・シリコン ボンド シリコンシーラント(ブラック)

★両面テープ

★パソコン Apple Mac Pro

★パソコン Apple iBook G3

★プリンタ ALPS MD-5500

★プリンタ OKIデータ C811dn

★ラミネーター

・総評 今回の改修計画のコンセプトは「高精度」。肝心要のドリルチャックの換装で別物に生まれ変わったと言えるほどボール盤としての性能がアップしました。まー、標準のドリルチャックが悪すぎでしたね。もっと早く交換すべきだった。

あとは「高機能化」と「クールなデザイン」。こちらも精度が必要な作業でした。格好に拘らなければ工作も簡単になるのですが、もう格好悪いものは許せない性格になってしまった。ガムテープとか論外。(苦笑 また、確実な固定や調整のしやすさ、使いやすさなども考慮。まずまず格好良くまとまったんじゃないでしょーか。

高精度・高機能のカスタムDP2250R として、世界で五本の指に入るのではないかと自負。当初計画ではここまで懲りまくるつもりはなかったのだけど、製作中に次から次へとアイディアが出てきちゃって、ここまできたらトコトンやっちまえ!みたいな。(笑

とにかく、

ギミック満載の楽しいボール盤になりました。(笑

※警告! メーカーは改造を認めていません。手を加える場合は自己責任で行ってください。 高精度の卓上ミニボール盤ってナカナカ売ってないんですよね。強いて言えば榎本工業の「

Amini ボール盤 M型 No.3100

」や「

Amini ボール盤 L型 No.3500

」がなんか良さげな感じ。始めから高精度なボール盤をお求めの方はこれがいいかも。

ボール盤を

フライス盤代わりにできないかとちょっと試してみましたが、ダメですね。ボール盤は上下方向の剛性はありますが、横方向への負荷を想定した作りになっていないのでビビリ(振動)が起こりまともな工作はできませんでした。無理してフライス盤代わりに使うとボール盤としての寿命も縮めることになりかねない。フライスマシンとは似て非なる物。

たまに工作依頼してくる方がいますが、基本的に受け付けておりません。作業代として12,000円/日になるので、1週間作業でも最低8万円以上かかるため合理的ではないからです。高くても頼みたいという方はご相談ください。ちなみに、今回の改修は1ヶ月は掛かります。ということは…

とにかく、これで28070大改修計画が再開できます。いい加減完成させないとな。

参考にしていただくのはまったくもって何の問題もありませんが、人の数々のアイディアをさも自分が考えたかの如く書かかれるとちょっとイラッとしますねー。検索結果でヤツが先に表示されるのも面白くない。パクリ野郎は恥を知れ。

1. 無題

御記事、興味深く拝見させて頂きました。

その発想力と、またそれを容にしちゃう工作力に、

ただただ敬服の至りです。

当方は、同じ東洋のミニボール盤”TSD-6”

(http://ayijak.web.fc2.com/kousaku/nokishita_koujou/takujo_senkouki/page.html)

を使用しておりますが、とくに"垂直昇降ステー"と

"バイステーブル"は、是非真似させて頂きたい

アイディアです。

(レーザークロスが、昇降してもズレないのが

とても不思議です)

できましたら、これを機にお見知り置き頂け

ましたら幸いです。

鍛冶屋/^^)。