卓上トリマーテーブル、完成でやんす。ちょっと本気で作ってみました。

自作卓上トリマーテーブル TT350

自作卓上トリマーテーブル TT350 あいにくながら、「初心者でも簡単に作れる!」という類のものではございません。それなりの知識と道具、それと気合いが必要です。

トリマーは木工作業に無くてはならない切削電動工具。トリマーが有るのと無いのとでは仕上がりに雲泥の差が出るほど。

リョービ トリマー「TRE-60V」

リョービ トリマー「TRE-60V」 そのトリマーですが、本体を手にしての作業だと小さい材への加工が困難なため、トリマーを台に固定して使用します。その台をトリマーテーブルやルータースタンドなどといい、各メーカーから発売されている。

あまり拘りが無く、それなりのトリマー作業さえできれば良いなら市販品でもほぼ問題ないでしょう。

だがしかし、拘り派のあららは到底許容できる代物ではありません! 市販品のダメなところは精度と機能性の低さ。ついでに言えば見た目も格好良くない。

製作コンセプトは「高精度・コンパクト・減音」。

計画の内容は次の通り。

| 1. 高剛性・高精度

・高精度円切りシステム

2. 高機能

・トリマーモーター回転数制御機能

・スライドテーブル

・フェンス

・フットスイッチ

3. コンパクト設計

・拡張テーブル

4. 減音構造

・密閉・吸音構造による減音

・モーター回転数制御による減音

・プレート交換システム

5. ダスターシステム

6. デザイン性

・オリジナル デカール・ステッカー

・二段快目盛り

7. その他

・固定用フック・取り付けネジ穴

・内部コンセント

・付属スパナ改良

・工具・交換プレート収納

|

|

トリマーテーブルを自作している人は

ネット検索するとわんさと出てきます。が、しかしながら本計画はそれらとは製作コンセプトが根本的に異なるのでほとんど参考にしていません。あらら完全オリジナルデザインのトリマーテーブルになります。

高精度の穴あけをしたいとの目的から発動した本自作トリマーテーブル計画。なので、その点から設計を開始しました。高精度の工作機械を作るには、精度の高い作りと、狂いを生じさせない高い剛性が必須となります。

設計図(一部)

設計図(一部) 筐体には14式自作テーブルソーと28070改でも使用したMDFボードを採用。左右に18mm厚、奥と天板は12mm厚を配置して剛性を確保。アルミ材を多用し、精度と強度を出しました。

ボディにはMDFボード。外側は塗装して耐水性を持たせた。

ボディにはMDFボード。外側は塗装して耐水性を持たせた。 天板には2mm厚アルミ板を取り付け。他の大多数の方は木板をそのまま使っていますが、木材は摩擦抵抗が大きいので不適当と考えている。変な引っかかりがあると事故に繋がりかねない。合板だと水を吸うとボコボコになる危惧も。せめてニスでも塗って平滑と耐水性を確保すべき。

摩擦抵抗の小さいアルミ天板

摩擦抵抗の小さいアルミ天板 TT350は木材以外にもアルミやアクリル板の加工を想定しているため、切削油を使います。無塗装の木材だと油が染み込んで汚らしくなる。

自作トリマーテーブルTT350の設計図をあららStoreにて販売開始。修正に修正を重ね、完成まで数ヶ月費やした力作です。●高精度円切りシステム

普段の工作では穴あけ加工ができないとお話しになりません。

φ10mmまでの穴は通常のドリルであけます。それ以上の穴は

ステップドリルを用いればφ32mmまで対応可能(それ以上のサイズもあります)。さらに大きい穴あけには

ホールソーというものを使えばよいのですが、ホールソーを1mm単位で揃えるのはちょっとコスト的にも現実的とは言えません。サイズもせいぜいφ60mmくらいまで。

さらに大きいサイズの穴あけには

ジグソーや神沢の

自由錐のようなアタッチメントを用います。

ただ、実際に作業してみたところ、使い勝手や精度がイマイチ…。

そこで、トリマーの出番というワケ。トリマーは結構精度の高い穴あけができるのだ。

とはいっても、通常の円切りでは精密な穴あけはかなり難しい。

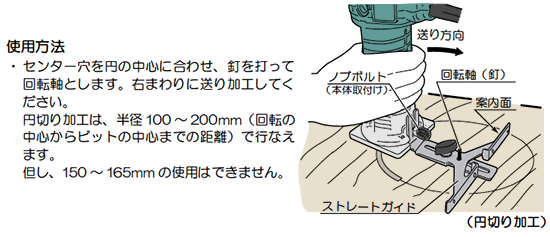

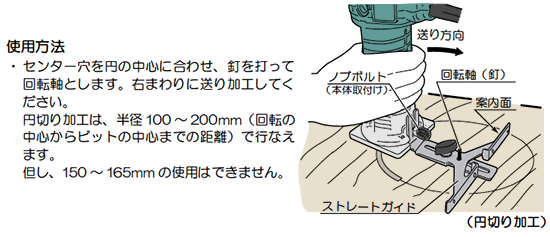

(C)RYOBI 穴径も最小でも直径200mm。話しになりません。

(C)RYOBI 穴径も最小でも直径200mm。話しになりません。●高精度中心軸微調整機構

M3の寸切りボルトを使った微調整機構。ツマミ1回転で円の中心軸を0.5mm移動させるので0.02mm単位の細かい調整ができ、アルミ材とステンレスによる剛性を持った作りで高い精度を実現している。

高精度中心軸微調整機構。金属の固まりって感じで剛性感ハンパ無い。

高精度中心軸微調整機構。金属の固まりって感じで剛性感ハンパ無い。 円の中心軸となるピンには強度重視でφ3mmのステンレス棒を配置。定置はM4のボルト2本を用いることでビクともしない絶対的な固定を図り、確実で安定した円切り加工が行えるようにした。

←ここ、とても重要なのでシッカリ作り込みました。 M4ボルト2本締め

M4ボルト2本締め●円切り専用ノギス

高精度の円切りをするのに精度の高いセッティングが不可欠。直尺だとせいぜい半径0.25mmくらいの精度になってしまうため、本計画では0.01mm単位の計測が出来る

デジタルノギスを元に円切り専用ノギスを製作することにしました。

円切り専用ノギス

円切り専用ノギス 改造の元となった150mm デジタルノギス

改造の元となった150mm デジタルノギス ノギスと言えば

ミツトヨですが、さすがに改造に使うのは勿体ないので今回は安物をチョイス。ぶっちゃけ、コイツはひどい品質です。(苦笑

改造のためバラバラにする。使うパーツは電子部品回りのみ。ステンレスの本体部分は不要。

改造のためバラバラにする。使うパーツは電子部品回りのみ。ステンレスの本体部分は不要。 使い方は、円の中心軸にノギスの0点を引っかけ、ノギス本体はトリマーテーブルにボルトで固定。

0.02mm単位でセッティングが可能。

0.02mm単位でセッティングが可能。 高精度円切りシステム

高精度円切りシステム ツマミを回すことで中心軸とノギスが移動する。M3ネジを採用したので細かい正確な移動が可能。…な反面、端から端まで(116mm)移動させるのに232回も回転させなければなりません。(汗 計測した結果、手動だと所要時間2分11秒。ムチャクチャ大変…

だがしかし、設計とは、常に二手三手先を読んで行うものだ! こんなこともあろうかとツマミにはM4の六角穴ボルトを埋め込み、電動ドライバーによる回転が可能なシステムになっているのだ!

見た目が良くなるようにボルトはツマミに埋め込み。旋盤があればローレット加工したいところなんだけど…

見た目が良くなるようにボルトはツマミに埋め込み。旋盤があればローレット加工したいところなんだけど… インパクトドライバで回転させることができる。

インパクトドライバで回転させることができる。 電動ドライバーによる移動所要時間は11秒! 通常の12倍、圧倒的じゃないか我がツマミは。

高精度中心軸微調整機構の中心軸は取り外し可能な構造になっています。円切り以外の作業時は切粉や騒音が漏れないようにフタをする。

|  |

| 中心軸 | フタ |

高精度円切りシステムは半径約8〜182mmの正確な穴あけが可能。このような機構を装備したトリマーテーブルは他にナカナカありません。あらら完全オリジナル。

●円切り精度実証

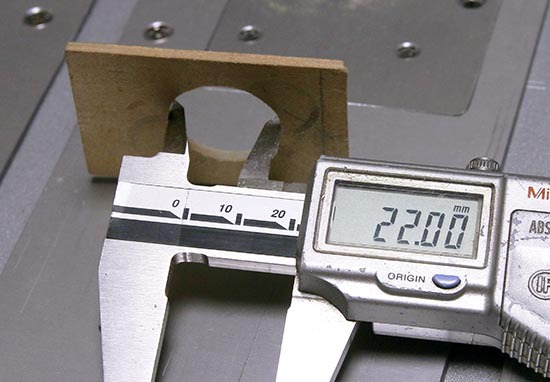

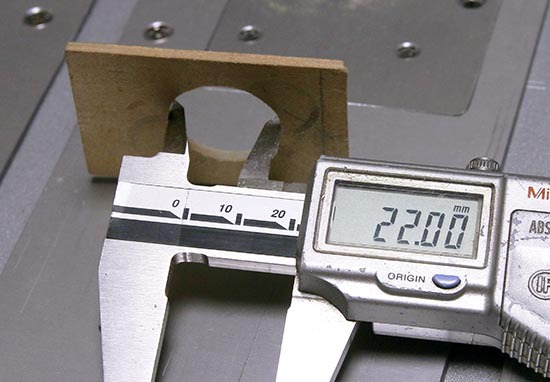

MDFボードで試し切りをしてみました。直径22mmの穴をあける。ビットはφ3mmのストレート。

半径11mmにセット。0.01mmはノギスの器差内。

半径11mmにセット。0.01mmはノギスの器差内。 カット作業。上部ダスターシステムも完璧に動作!

カット作業。上部ダスターシステムも完璧に動作! キッチリ22mm! いや、我ながらスゴイな。(笑

キッチリ22mm! いや、我ながらスゴイな。(笑